Der Laie sieht einen spektakulären Crash - der Fahrzeugingenieur eine riesige Menge an immens wertvollen Daten: Wie verhalten sich einzelne Bauteile? Welche Kräfte wirken auf welche Komponentenverbindungen? Erreichen die Transformationen ein kritisches Niveau? Egal, wo auf der Welt: Ohne Tests dieser Art kommt heutzutage kein Fahrzeug auf die Straße. Recht so – denn hierbei geht es vorrangig um die Sicherheit der Insassen. Doch so aufschlussreich es für Konstrukteure, Entwickler und Fahrgastsicherheitsexperten auch ist, Autos kontrolliert zu crashen, so teuer sind die Maßnahmen für den Automobilhersteller. Jeder Crash verursacht Kosten in Millionenhöhe. Ein vielversprechender Weg, diese Aufwände drastisch zu reduzieren, ist die virtuelle Technologieabsicherung: Ingenieure wie Nijaz Dizdarevic simulieren den gesamten Vorgang am Computer. Diese Digitalisierungsmaßnahme senkt nicht nur die Kosten drastisch, sondern beschleunigt auch den Entwicklungsprozess enorm!

Ein mit unzähligen Sensoren ausgestatteter Fahrzeugprototyp fährt spektakulär frontal gegen eine Wand. Die Knautschzone wird ihrem Namen mehr als gerecht und die Puppen am Steuer machen unsanft Bekanntschaft mit dem Airbag. Das Geschehen läuft in Superzeitlupe ab, als Zuschauer können wir die Geschwindigkeit des Autos nur erahnen.

Die Vielfalt virtueller Crashtests

Nijaz ist bei PSW verantwortlich für die virtuelle Technologieabsicherung der gesamten Karosserieauslegung. Was aber bedeutet „virtuelle Technologieabsicherung“ genau? Sitzt Nijaz den ganzen Tag vorm Bildschirm und fährt 3D-Modelle von Fahrzeugen gegen Polygon-Wände? Wie in einem Computerspiel? Nicht ganz. Vielmehr prüft Nijaz jeden erdenklichen Lastfall für jedes einzelne Karosserie-Bauteil virtuell ab. Lastfälle sind dabei alle möglichen Szenarien, die später im Verkehrsalltag in irgendeiner Form auf die Fahrzeugkarosserie einwirken könnten. Es geht also keineswegs nur um sicherheitsrelevante Extreme wie etwa einem Frontalaufprall – ein Lastfall kann auch ganz einfach lauten: „Tür zuschlagen“. Selbst so vermeintlich simple Handgriffe können beispielsweise die Karosseriedichtung oder auch die Tür selbst messbar beeinträchtigen. Im nächsten Lastfall stellt Nijaz sicher, dass die Autoscheinwerfer nicht zittern, wenn das Fahrzeug zügig über Kopfsteinpflaster fährt. Und so weiter.

Eine Frage der Produzierbarkeit

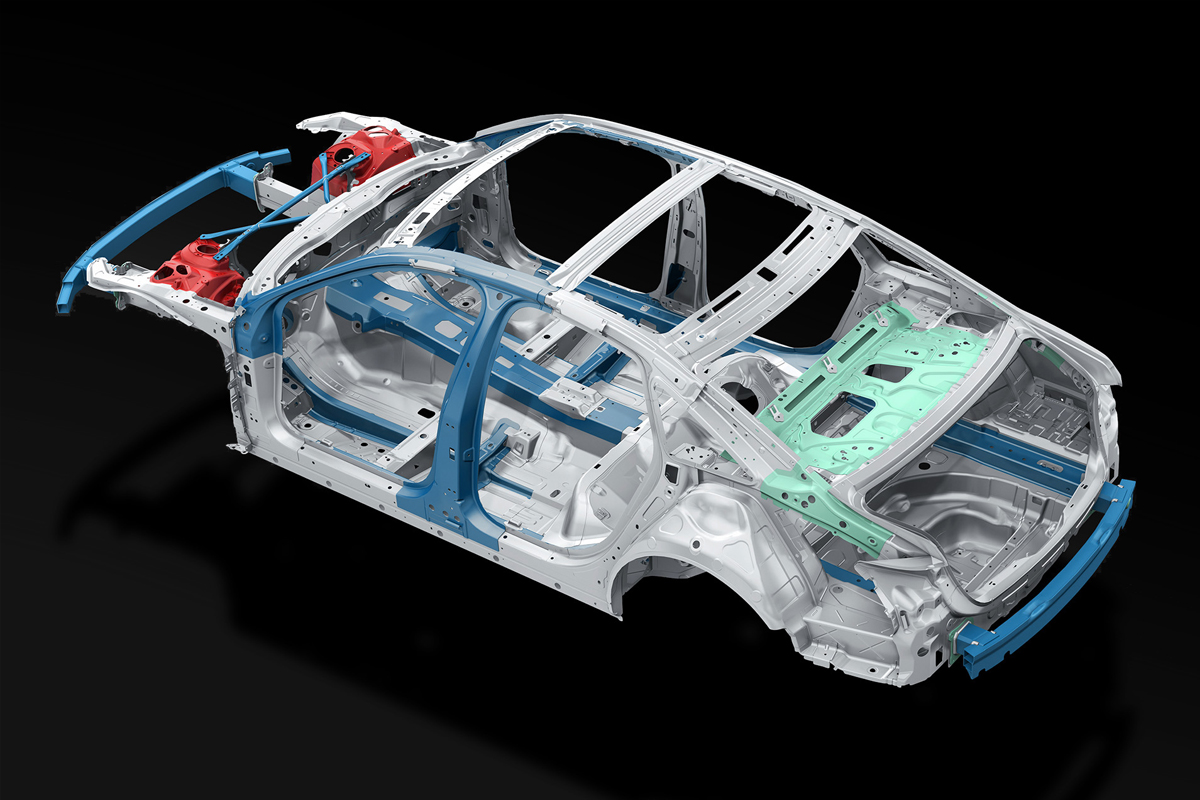

Die virtuelle Absicherung zahlt einerseits auf die Fahrzeugsicherheit ein und andererseits auf die Produzierbarkeit – dabei gilt es herauszufinden, auf welchem Wege virtuell entwickelte Bauteile später tatsächlich wie geplant produziert werden können. Das ist das Spezialgebiet von Alexander Kindsvater – der als Experte für Fertigungs- und Wärmeverzugssimulationen Anfang des Jahres zu Nijaz’ Team gestoßen ist. Bei der Herstellung von Fahrzeugbauteilen werden Teile oft mit Druck, Hitze oder chemischen Verfahren geformt und verbunden. Das hat natürlich einen Einfluss auf das Material an sich und wie es sich später bei einem Lastfall verhält. Vor allem aber bei der Beschichtung im KTL-Tauchbad („Kathodische Tauchlackierung“) muss die Realitätstauglichkeit neu entworfener Karosserieteile auf eine harte Probe gestellt werden. Damit nicht genug: Wann immer sich in der Planung ein Bauteil verändert, prüft Alexander von Neuem, ob das eventuell Konsequenzen für die verwendeten Werkstoffe oder die Anlagen hat. Er selbst beschreibt seine Aufgabe bei PSW so:

»Wir sind wie in einer Küche – und wir versuchen, die Zutaten richtig einzuteilen, sodass am Ende das Ergebnis herauskommt, das wir uns vorstellen.«

Nur weil Alexander und Nijaz aber die Zutatenliste und Rezept kennen, heißt das noch lange nicht, dass der Kuchen am Ende auch so aussieht, wie auf den Bildern im Kochbuch. Läuft beim süßen Backwerk irgendetwas nicht wie erwartet, lassen sich kleinere Problemstellen am Ende einfach mit Schokoguss kaschieren – derartige Ungenauigkeiten leistet sich bei der Automobilentwicklung freilich niemand: „Unser Ziel ist es, rein virtuell alle möglichen Problemstellen vorab zu identifizieren und zu eliminieren“, fasst Nijaz zusammen, „und das auf jedem Schritt von Entwurf über Produktion bis Funktionsauslegung.“ PSW bildet also die gesamte Prozesskette virtuell ab – und legt damit den Grundstein für eine hoffentlich bald komplett prototypenfreie Entwicklung.

Gemeinsam mehr erreichen

Enge Zusammenarbeit ist der Schlüssel für den ganzheitlichen Ansatz von PSW: Während Alexanders Alltag sich stets um die Frage dreht, wie sich ein neu entworfenes Bauteil bestmöglich produzieren lässt, bewertet Nijaz fortlaufend die Funktionalität der geplanten Komponenten. Die beiden Teilgebiete Produktion und Funktionsauslegung ergänzen sich ausgezeichnet – wobei sich zahlreiche Schnittstellen zu anderen PSW-Abteilungen ergeben: Eine Karosserie muss beispielsweise auch aerodynamischen Gesichtspunkten gerecht werden und Design spielt ebenfalls eine entscheidende Rolle. Da außerdem für virtuelle Crash-Simulationen immer vollständige Fahrzeugmodelle benötigt werden, sind auch die verantwortlichen Kollegen für Anbauteile und Fahrzeugsicherheit regelmäßig mit im Boot. Der gemeinsame Nenner bei allen Tätigkeiten: Kleinste Änderungen – beispielsweise an Funktionsauslegung oder Fertigungsparametern – wirken sich stets auf das große Ganze aus. Deshalb betrachten Nijaz und Alexander alle Bauteile sowohl einzeln als auch zusammen in Bauteilgruppen sowie im Kontext der gesamten Fahrzeugkarosserie. Es ist für sie also nur logisch und konsequent, jedes noch so kleine Detail sorgfältig virtuell abzusichern. Mit echter Hardware würde das um ein Vielfaches länger dauern, mit ihren Computersimulationen ist das eine Sache von Stunden bis Tagen.

Quantensprung durch Quantencomputer?

In Fahrzeugsimulationen wirklich alles vom Werkstoff über die Materialverbindung und Lackierung bis hin zu den einzelnen Fertigungsschritten einzubeziehen, ist ein relativ neuer Ansatz. PSW leistet hier echte Pionierarbeit. So akribisch Alexander und Nijaz dabei auch vorgehen, die Limitierungen der aktuellen Computergeneration sind für sie ein Nadelöhr. Logisch, denn je mehr Details berücksichtigt werden, desto aufwendiger werden ihre physikalischen Berechnungen: Einen Frontalaufprall mit einem voll ausgebauten virtuellen Prototyp zu simulieren, braucht selbst im Hochleistungsrechen-Cluster der Audi AG leicht zwei Tage Rechenzeit. Für viele ihrer Aufgaben behelfen sich die Spezialisten deshalb mit Abstraktion: Statt alle Parameter jeder einzelnen Schraube detailgetreu abzubilden, versehen sie manche Komponenten nur mit einigen wesentlichen Grundeigenschaften. Alexander hat dafür einen anschaulichen Vergleich: „Würden wir die Flugphysik eines Verkehrsflugzeugs simulieren, so würde es ja auch keine Rolle spielen, ob gerade Kaffee serviert wird oder nicht.“

Die Abwägung aus Detailgrad und Ergebnisgenauigkeit erfordert Fingerspitzengefühl, vielleicht aber nicht mehr lange: Die nahe Zukunft könnte beispielsweise mit Quantencomputern die Simulationsgenauigkeit auf ein ganz neues Level hieven. Doch egal, wie detailgetreu die Berechnungen auch sind – Luft für Verbesserungen gibt es immer. Durch modernste Simulationsmethoden bildet PSW die Einflüsse der Produktionsprozesskette auf die Materialeigenschaften bis hin zur Funktionsauslegung virtuell ab: In der Validierungsphase vergleichen Alexander und Nijaz ihre simulierten Ergebnisse mit denen gesetzlich geforderter Prototypen-Tests, um jede noch so geringe Abweichung zu identifizieren:

»Diese Erkenntnisse sind die Grundlage für uns, um unsere Modelle, Simulationen und Methoden stetig zu verbessern.«

Günstiger, schneller, einfacher

Ob Alexanders und Nijaz’ Abteilung nur einzelne Bauteile oder wie beispielsweise im Fall des Audi A5 Sportback ganze Fahrzeughüte entwickelt – für ihre Kunden liegen die Vorteile klar auf der Hand: Die Simulationen sparen ihnen Zeit und Geld. Außerdem reduziert virtuelle Technologieabsicherung die Komplexität: Durch einfache Veränderungen der Simulationsparameter lassen sich Tests problemlos an regionale Vorschriften internationaler Zielmärkte anpassen. Ein mit echten Prototypen unverhältnismäßiger Aufwand.

Mit einem erfahrenen Team wie dem von PSW holen sich Automobilbauer unschätzbares Fachwissen ins Haus, das sie auf dem Weg zur komplett prototypenfreien Entwicklung einige große Schritte nach vorne bringt. Im Idealfall bleiben nach Nijaz’ und Alexanders Arbeit nur noch die vom Gesetz vorgeschriebenen Lastfälle übrig, die schlussendlich anhand echter Fahrzeuge durchgetestet werden müssen. In der Regel bestätigt sich dort dann noch einmal, was die PSW-Simulationsexperten lange vorher schon virtuell abgesichert haben.

So erschienen im PSW Magazin Integrated Mobility Technologies